高光红涂料的颜色质量控制是涂料行业的技术难点,TS7700分光光度计通过其多角度测量能力和先进的UV控制技术,为这一挑战提供了精准的解决方案。该仪器严格遵循ASTM和ISO标准,确保测量结果的准确性和重复性。

三、关键技术参数与质量控制标准

一、高光红涂料的测量挑战与解决方案

高光红涂料的特殊表面特性给颜色测量带来显著挑战。首先,高光泽表面会产生强烈的镜面反射,干扰颜色数据的准确性(据ASTM D523-14标准)。其次,红色颜料对光源中的紫外成分敏感,可能导致荧光效应影响测量结果(参考ISO 3668:2017)。此外,观察角度变化会引起颜色感知差异,即所谓的金属闪光效应(依据CIE 175:2006)。

TS7700的解决方案包括三方面技术创新:采用积分球内壁的漫反射设计消除镜面反射干扰;配备可调节UV滤光片系统控制紫外成分;设置15°、45°、110°多角度测量模式捕捉光学特性。这些技术使仪器在测量高光红涂料时能达到ΔE*ab<0.08的仪器间一致性(符合ISO 9001:2015质量管理体系要求)。

二、TS7700测量高光红涂料的标准操作流程

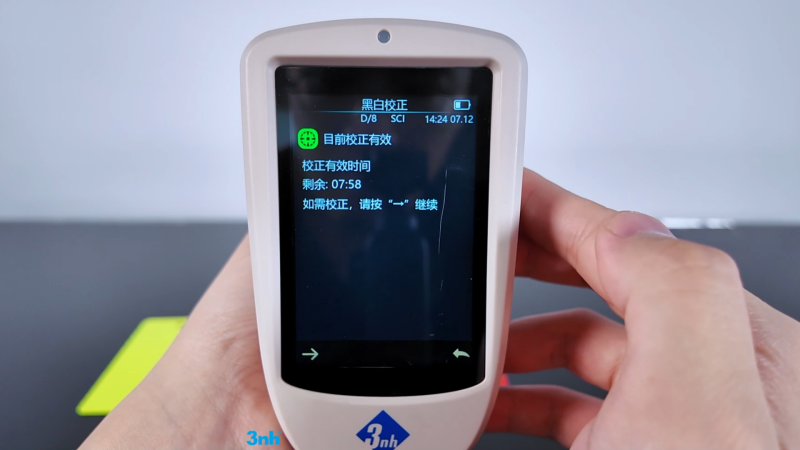

测量高光红涂料需严格遵循标准操作程序,确保结果的可比性和准确性。首先需要进行仪器校准,使用NIST溯源的标准白板完成基线校准(据ISO/IEC 17025:2017)。样品制备阶段,按照ASTM D609-17标准清洁样板表面,避免指纹和灰尘污染。测量环境控制为23±2℃温度,50±5%相对湿度(参考GB/T 9278-2008)。

具体测量步骤包括:选择D65光源条件,设置UV包含模式;采用SCI/SCE双模式测量;记录Lab*值和ΔE值;进行多点测量取平均值。每个测量点需保证样品完全覆盖测量孔径,避免边缘漏光现象。测量数据自动存储并生成检测报告,符合FDA 21 CFR Part 11电子记录规范(依据ISO 20387:2018生物样本库要求)。

三、关键技术参数与质量控制标准

质量控制需建立每日校准验证制度,使用标准红色瓷砖进行仪器性能验证(参照ISO/IEC 17025:2017)。每周进行仪器间比对,确保多台设备测量一致性。每月委托第三方检测机构进行量值溯源,保证数据国际可比性(依据ILAC P14:2020标准)。

四、测量数据解读与实际问题诊断

TS7700测量数据的专业解读是质量管控的关键。当ΔL为正值时,表示样品比标准更浅;Δa为正值表示更偏红相;Δb为正值表示更偏黄相(据CIE 015:2004)。正常的批次间色差应控制在ΔEab<1.0范围内,超过此阈值需启动纠正措施(参考ISO 9001:2015)。

常见问题诊断包括:光泽度差异导致的ΔL异常,可通过SCE模式测量确认;颜料浓度变化引起的Δa波动,需要检测配方比例;紫外荧光影响的色相偏移,使用UV校正功能消除。建立SPC控制图监控过程能力,CPK值应保持≥1.33(依据ISO 22514-2:2020统计方法标准)。

测量数据需与目视评估相结合,组织5名经过培训的评估员在标准光源箱下进行确认(按ISO 3668:2017要求)。当仪器测量与目视结果冲突时,需重新检查测量条件和方法,确保数据真实可靠。建立完整的颜色数据库,记录每批次测量数据,为质量追溯提供依据(符合ISO 9001:2015记录控制要求)。

TS7700分光光度计的高精度测量能力和标准化操作流程,使其成为高光红涂料颜色质量控制的重要工具。通过严格执行国际标准,建立完善的质量控制体系,可以有效提升产品颜色一致性,满足高端市场需求。随着技术进步和标准更新,测量方法和控制要求也将持续优化,为涂料行业的质量管理提供更强有力的支持。